Avanzamos

dando ejemplo

-

> Aplicaciones

Lo que dicen nuestros estudios

Los productos BÜFA están probados en la práctica y convencen

Somos uno de los principales desarrolladores y fabricantes europeos de especialidades de resina reactiva, y el único proveedor de sistemas con tecnología de maquinaria propia.

¿Busca una gama completa de gelcoats, topcoats, resinas, adhesivos de alto rendimiento, agentes de reacción, sistemas de fabricación de moldes y protección contra incendios para cada aplicación? ¿Desearía disponer de personas de contacto comprometidas y con unos conocimientos técnicos incomparables? Entonces ha llegado al lugar adecuado.

Compruébelo usted mismo: en las páginas de estudios de casos prácticos encontrará más información sobre nuestras innovadoras soluciones y aplicaciones y podrá leer lo que nuestros clientes dicen de nosotros.

BÜFA®-Firestop Fire Retardant Systems

As part of a new sustainable solution for the market, BÜFA Composite Systems is proud to showcase a cutting-edge-driver desk at Innovation Planet, manufactured by BKT.

This innovative product utilizes BÜFA®-Firestop-Gelcoat-S 320 in combination with BÜFA®-Firestop S 400 (rPET-based), highlighting a commitment to both sustainability and performance.

BÜFA®-Firestop-Gelcoat-S 320: One Gelcoat for All Requirements!

The BÜFA®-Firestop-Gelcoat-S 320 represents the latest advancement from BÜFA Composite Systems, specifically engineered to meet the stringent requirements of HL3 classification under EN 45545-2, even when painted. Prioritizing both environmental responsibility and safety, this gelcoat is styrene-free, melamine-free, and halogen-free.

Beyond its sustainable composition, the BÜFA®-Firestop-Gelcoat-S 320 delivers exceptional performance, offering the highest Heat Deflection Temperature (HDT) and the lowest Maximum Average Heat Release (MAHRE) available on the market. This unique combination of safety, sustainability, and superior technical properties sets a new benchmark in the industry. To deliver a fully sustainable solution, BÜFA Composite Systems has developed an innovative vacuum infusion resin based on rPET: the BÜFA®-Firestop S 400.

In combination with BÜFA®-Firestop-Gelcoat S 320, this advanced resin not only supports environmental responsibility by incorporating recycled materials but also meets the highest standards for safety and performance.

This system is already certified as HL3 for R1, F7, and R17. In case of any questions, please refer to our fire retardancy experts at BÜFA Composite Systems.

Teamwork: Together we are Strong!

For the production of glass fiber reinforced plastic components, hand lay-up is a simple and widely used process. The hand lay-up process can be used to produce very large and complicated parts, such as machine housing, covers, or even driver's desks. However, this process is also very labor-intensive, thus producing high costs and also creating problems in reproducibility and series production.

Compared to the simple hand lay-up process, the Resin Transfer Moulding (RTM) process offers improved component quality. In addition, the process brings further advantages in terms of automation, such as efficient processes, fast cycle times, high reproducibility, and greater accuracy in the component geometry.

The challenges of the process change from manual laminate to the vacuum infusion process have been taken up by the company BKT (Braunschweiger Kunststofftechnik). Experience in the professional production of composite components is well available here because as a company in the plastics industry, BKT has been producing and supplying well-known customers worldwide for almost 20 years, including those in the rail vehicle, bus, commercial vehicle, special vehicle construction, amusement park, and medical technology sectors.

Effective fire redardant systems are essential wherever large numbers of people are gathered in a small space or where particularly valuable materials have to be protected. In the rail transport, automotive, or commercial vehicle sectors, strict standards must be adhered to. The portfolio of BÜFA®-Fire Retardant Systems is very comprehensive and, thanks to decades of experience, particularly optimized to the needs of the user. The BÜFA®-Portfolio includes optimally matched high-tech GRP systems for maximum lightweight construction, outstanding mechanics, and maximum fire protection.

Implementation

For Siemens Mobility GmbH, the company produces BKT driver's desks for the Desiro HC from the high-performance, modern, and environmentally friendly Desiro train family in the Light RTM Process using the BÜFA®-Firestop Gelcoat GC S 285 and the resin BÜFA®-Firestop S 425. The glass content is approx. 50% (by weight). By covering the mould and counter mould with gelcoat, the desk is also protected against fire on the inside surface as well. By now, this process has become standard at Siemens.

Braunschweiger Kunststofftechnik offers its customers a wide range of services for the development and production of high-quality composite components made of fiber-reinforced plastics. From consulting, design, and construction of the model and mold making to assembly, painting, and logistics. The components are produced using innovative and state-of-the-art manufacturing processes and meet the highest quality standards in compliance with the standards required for each industry.

Finally, a worthwhile look at the gelcoat: BÜFA®-Firestop Gelcoat S 285 delivers the highest fire protection for rail vehicles and is also characterized by increased flexibility and low emission and shrinkage tendencies.

With BÜFA's flame-retardant gelcoats, even layer thicknesses as thin as 800 μm, the strictest fire protection requirements of EN 45545-2 according to HL3 can be achieved (in combination with one of the proven BÜFA®-Firestop Resins).

Customer Testimony

"Converting the main components of the control panel and sun visor from the originally planned hand laminate to the RTM-process has been a particular challenge for BKT, as the limits of the process we were previously familiar with had to be pushed back significantly due to the geometry of the components. The originally planned two-piece sun visor is now produced in one piece, i.e. 'in one shot'. The control panel was very demanding for our mold making department, especially due to the high side walls with the long flow paths. We now achieve reproducibility in the fitting accuracy and weight consistency of the finished products that were previously hardly thought possible. We decided in favor of the BÜFA®-Fire Retardant System because it has already proven itself in previous projects with high requirements for the RTM-process."

Ralf Litzius,

Plant Manager BKT

Meet our expert

Joe Mardoukh

Market Segment Manager - Fire Retardant Products

Phone +49 4402 975395

Mobile +49 160 96967349

joe.mardoukh@buefa.de

Additional Insights from the ID Buzz Project

Practice-Oriented Training

The project demonstrates how young employees are actively involved in innovative development processes. Working side by side with experienced engineers on the tailgate's development, they learn cutting-edge manufacturing techniques, fostering knowledge transfer and enhancing the company's innovative potential.

Innovative Manufacturing Approaches

In addition to technical execution, the focus is on employing sustainable technologies. The use of vacuum infusion combined with bio-based materials shows how modern production processes can produce resource-efficient and high-performance components.

Sustainability and Future Perspectives

The project emphasizes the use of sustainable materials – such as bio-based resins and natural fibers – and underscores the commitment to establish environmentally friendly technologies in automotive production. It illustrates that pioneering concepts for the next generation of mobility are being developed today.

Economic and Ecological Benefits

Optimized processes and reduced rejection rates help lower production costs. The use of renewable raw materials decreases the CO₂ footprint and promotes a greener value chain.

Comprehensive Process Support

BÜFA supports customers from the initial idea through to the final product, including material selection, process optimization, quality assurance, and training.

Long-Term Benefits

With increasing demands for sustainability and efficiency in the automotive industry, the project demonstrates how these goals can be realized in practice today.

Sustainable Mobility

The ID Buzz Tailgate combines state-of-the-art manufacturing technologies with the use of renewable raw materials. It is being developed as part of an innovative VW project at Volkswagen Commercial Vehicles (VWCV) in Hannover. The ID Buzz is recognized as the first fully electric van for families and businesses in Europe – making it the perfect platform to bring forward pioneering ideas for sustainable mobility.

BÜFA has developed a portfolio of bio-based resins and complementary composite solutions that offer a reduced CO₂ footprint while meeting high technical standards. This results in a component that leads in both aesthetics and mechanical performance, significantly reducing its environmental impact.

Manufacturing Process: Vacuum Infusion

Precision Processing

The vacuum infusion process enables precise resin impregnation of the fiber layers. Using controlled vacuum pressure, the resin is evenly distributed, minimizing air entrapment and ensuring a flawless bond.

Optimal Material Integration

Excellent fiber wetting and targeted additive incorporation allow for precise adjustment of processing parameters. This results in a highly robust and durable composite that meets the demands of modern automotive components.

(Refer to BÜFA®-ECO-Resin UP 6889 biobased – technical data and processing guidelines; see also Gelcoat data.)

Detailed Material Components

1. Bio-based Resin: BÜFA®-ECO-Resin UP 6889 biobased

- An unsaturated polyester resin dissolved in styrene, with a certified bio-based content of 70%.

- Pre-accelerated, non-thixotropic, with moderate reactivity and a viscosity of approximately 1100 - 1300 mPa.s (at 20°C).

- Gel time: 50 - 60 minutes; Cure time: 60 - 75 minutes.

- Suitable for hand lay-up, RTM, and infusion processes, and can also be used with natural fibers.

2. Gelcoat: BÜFA®-NPG-Gelcoat-S transparent clear N°4

- Based on an unsaturated ISO/NPG polyester resin dissolved in styrene, this gelcoat provides a highly aesthetic, transparent finish.

- Protects the substrate from weathering and chemical stresses.

- Offers excellent processing properties with a short gel time (approximately 9 - 15 minutes) and cure time (20 - 25 minutes).

3. Fiber Layers

a) Top Layer – FlaxDry BL550

- A woven reinforcement made of 100% European flax (550 g/m²).

- Provides high tensile strength (approximately 65 - 67 MPa) and a Young's modulus of about 7 - 8 GPa.

- Contributes significantly to external stability and visual quality while supporting sustainable material usage.

b) Bottom Layer – FibriMat F450

- A needle-punched non-woven mat made of flax fibers (450 g/m²).

- Offers a balanced combination of tensile strength (approximately 45 - 47 MPa) and flexibility (Young's modulus around 5 - 6 GPa).

- Ensures even resin distribution during the infusion process and enhances structural integrity.

Component Integration

During production, the gelcoat is first applied as a protective and visually appealing outer layer. The two fiber layers are then integrated as follows:

- FlaxDry BL550 (Top Layer): Provides external stability and a high-quality surface finish.

- FibriMat F450 (Bottom Layer): Enhances structural strength and ensures an optimal bond.

The bio-based resin permeates both fiber layers, creating a highly robust and thermally stable composite that meets the demanding requirements of modern automotive components.

Conclusion

By using sustainable materials and creative design solutions, the trainees impressively demonstrated how tradition and innovation can be harmoniously combined in the ID. Buzz Green can be harmoniously combined. This project shows how environmentally friendly approaches can be put into practice in the automotive industry.

Contact

Meet our expert:

Dipl.-Ing. (FH) Sven Glaser

Productmanager Specials & New Business

Phone +49 4402 975 433

Mobile +49 1712126391

sven.glaser@buefa.de

Formulaciones sostenibles basadas en rPET para piezas automotrices de alta calidad

AOC y BÜFA han apoyado a Quantum Mouldings en la producción de módulos de techo elevables de alta calidad para autocaravanas. Se utilizaron las nuevas resinas BÜFA®-Resin UK UP 1033 RTM (Negro) y BÜFA® Resin UK UP 1027 RTM (Blanco) combinadas con gelcoats de la serie BÜFA®-Neogel3000. El uso de formulaciones basadas en rPET no solo proporciona resistencia mecánica y una gran estética de las piezas, sino que también ayuda a reducir la huella ambiental, una característica muy apreciada por los clientes y consumidores.

Quantum Mouldings es un fabricante establecido de componentes compuestos utilizados en los sectores automotriz, transporte, industrial, marino y señalización. La empresa se especializa en series de producción medianas, típicamente de 1.500 a 5.000 piezas por año. Su planta en Kidderminster (Reino Unido) utiliza varias técnicas de procesamiento de compuestos, incluyendo RTM, laminado manual y proyección. Quantum Mouldings tiene una reputación de entregar piezas de alta calidad que se fabrican con alta precisión y estabilidad dimensional.

Requisitos de rendimiento

Uno de los productos fabricados por Quantum Mouldings es un módulo de techo elevable utilizado en el mercado de accesorios para convertir furgonetas convencionales de varias marcas en autocaravanas. Las piezas ópticas necesitan combinar un gran color y acabado superficial con alta integridad mecánica y durabilidad.

"En veranos calurosos, las piezas pueden calentarse a más de 80°C, especialmente si son de color oscuro", explica Mark Young, Director General de Quantum Mouldings. "Por lo tanto, es muy importante que las piezas no se deformen y mantengan su forma cuando estén expuestas al calor. Además, la expansión térmica debe corresponder aproximadamente a la expansión del acero de las piezas circundantes del techo".

Robustez del procesamiento

Para esta exigente aplicación, la empresa utiliza una combinación de BÜFA®-Resin UK UP 1033 RTM (Negro) y BÜFA®-Resin UK UP 1027 RTM (Blanco), una formulación basada en PET reciclado utilizada para RTM e infusión al vacío, y gelcoats de la serie Neogel®-3000 de BÜFA. Quantum Mouldings descubrió que la resina se caracterizaba por una baja contracción, lo que resultaba en una baja deformación y una buena previsibilidad dimensional durante el procesamiento.

"Hemos descubierto que la BÜFA®-Resin UK UP 1033 RTM y BÜFA®-Resin UK UP 1027 RTM tiene una exotermia más baja que los productos que hemos utilizado en el pasado. Esto contribuye a una mayor vida útil de la herramienta, lo que tiene un impacto positivo en el ahorro de costes y la disponibilidad de herramientas", añade Mark Young. "En comparación con las resinas DCPD, las piezas pueden desmoldarse más fácil y rápidamente. La flexibilidad para curar la resina con diferentes tipos y concentraciones de peróxido nos permite utilizar este producto en moldes de diversos tamaños y complejidad".

Mejor rendimiento en el área de sostenibilidad

Los productos BÜFA®-Resin UK UP 1033 RTM y BÜFA®-Resin UK UP 1027 RTM se basan en PET reciclado, la mayor parte del cual proviene de residuos post-consumo. Se utilizan alrededor de 4.200 botellas de PET usadas por cada tonelada de producto, asegurando la reutilización eficiente de una valiosa materia prima. Los productos también han sido certificados por Lloyd's para la versión neutra Synolite 4600-G-1.

"Estamos viendo mucho interés de nuestros clientes en el uso de estas formulaciones basadas en rPET para sus piezas compuestas", comenta Fons Harbers, Vicepresidente de Marketing y Ventas de AOC EMEA. "Aunque la producción de productos basados en rPET requiere más esfuerzo y pasos adicionales en el proceso, creemos que vale la pena y ayuda a reducir la huella de carbono de los productos de nuestros clientes".

"Disfrutamos trabajando como equipo con Quantum Mouldings y AOC para producir piezas con un equilibrio de rendimiento y calidad a un coste de sistema competitivo", dice Eddie Putwain, Director General de BÜFA Composites UK. "La demanda de productos fiables y respetuosos con el medio ambiente seguirá creciendo en los próximos años. Por eso estamos listos para ayudar a nuestros clientes a dar grandes pasos para mejorar el rendimiento en sostenibilidad".

Sitio web: quantummouldings.co.uk

Máxima resistencia a la temperatura y protección efectiva contra incendios

Éxito en el proyecto Velaro Egipto de Siemens

Las exigencias para los vehículos ferroviarios aumentan constantemente, especialmente cuando se trata de la resistencia a la temperatura de los materiales de protección contra incendios utilizados. En elementos de techo expuestos a una intensa radiación solar, estas condiciones, especialmente en combinación con pinturas oscuras, representan un gran desafío. Precisamente a estas exigencias se enfrentó BKT GmbH en el marco del prestigioso proyecto Velaro Egipto de Siemens.

Desafío: Temperaturas extremas y protección efectiva contra incendios

Para el proyecto Velaro Egipto, BKT GmbH desarrolló y produjo varios elementos de techo y el pupitre de mando del tren. Dadas las condiciones climáticas extremas a las que estarían expuestas estas piezas, era crucial que los materiales presentaran una resistencia a la temperatura de hasta 80 °C. Además, una protección efectiva contra incendios era esencial, especialmente en áreas donde muchas personas se reúnen en espacios reducidos. Estas exigencias representaron no solo un desafío tecnológico, sino también estratégico. La colaboración en estrecha asociación con BÜFA Composite Systems como proveedor fue decisiva para garantizar la mejor selección de materiales y soluciones de protección contra incendios.

Solución: Selección de materiales a medida, fabricación precisa y protección efectiva contra incendios

En estrecha colaboración con BÜFA Composite Systems, BKT GmbH apostó por materiales innovadores y técnicas de fabricación de última generación. Para los elementos de techo se utilizó el material de alto rendimiento BÜFA®-Firestop 8175-W-1 en el proceso de laminado manual, que BÜFA Composite Systems suministró específicamente para los requisitos de este proyecto. En el exterior se aplicó BÜFA®-Firestop Gelcoat S 285 y en el interior se utilizó BÜFA®-Firestop Topcoat S 270 sin pintar. La estructura de fibra consistió en mat y tejido de fibra de vidrio, lo que garantizó una combinación óptima de resistencia, resistencia a la temperatura y protección contra incendios.

El portafolio de BÜFA incluye sistemas de PRFV de alta tecnología óptimamente coordinados, que ofrecen el máximo aligeramiento, mecánicas sobresalientes y el más alto nivel de protección contra incendios. Estos sistemas fueron desarrollados específicamente para cumplir con las estrictas exigencias de la construcción moderna de vehículos ferroviarios. La empresa BKT (Braunschweiger Kunststofftechnik) afrontó el desafío de cambiar del proceso de laminado manual al de infusión al vacío, aprovechando su amplia experiencia en la fabricación profesional de componentes compuestos. Como empresa de la industria del plástico, BKT produce y suministra desde hace 20 años a clientes de renombre mundial en sectores como vehículos ferroviarios, autobuses, vehículos comerciales, vehículos especiales, parques de atracciones y tecnología médica.

Para asegurar la calificación del material, se realizó una exhaustiva prueba de las resistencias a tracción y flexión a 80 °C. Los valores obtenidos sirvieron de base para los posteriores cálculos de elementos finitos (FEM), que confirmaron que con el BÜFA®-Firestop 8175-W-1 suministrado por BÜFA Composite Systems se podía alcanzar un Tg-onset según ISO 6721-5 de más de 80 °C. Además, el material fue probado en cuanto a sus propiedades de protección contra incendios y cumplió con los estrictos requisitos del proyecto.

Resultado: Un hito para BKT GmbH

Para BKT GmbH, este proyecto fue la primera vez que se realizó un esfuerzo tan completo previamente para garantizar la resistencia a la temperatura y la protección contra incendios de los materiales. La estrecha cooperación con BÜFA Composite Systems contribuyó significativamente a que el proyecto Velaro Egipto demostrara de manera impresionante que, incluso en el sector ferroviario, se pueden cumplir las más altas exigencias en cuanto a resistencia a la temperatura y protección contra incendios.

El inicio de la navegación sostenible

Las historias de éxito marcan la diferencia entre el estancamiento y el progreso. En un momento en que la responsabilidad medioambiental y la innovación desempeñan un papel cada vez más importante, BÜFA Composite Systems, como proveedor de especialidades de resina de poliéster, y KHULULA, como pionero del progreso sostenible en la navegación, han unido sus fuerzas.

En la primavera de 2022, KHULULA presentó el Eco_Optimist, un barco muy notable y el primero de su clase fabricado predominantemente con materiales renovables y reciclados. Los visionarios de este Optimist respetuoso con el medio ambiente son Simon Licht y Holger Ambroselli, de KHULULA. Su concepto llevó a la creación de Eco_Team Race Germany, la primera serie deportiva para niños del mundo sostenible y documentada de forma transparente. La larga duración y el uso intensivo en estas regatas ponen de relieve el rendimiento real de la embarcación.

BÜFA Composites suministró una resina orgánica, lino como refuerzo de fibra natural y un resistente núcleo sándwich de PET reciclado, que constituyeron la base del proyecto. Simon Licht, de KHULULA, elogió el apoyo crucial de BÜFA, que constituyó la base del barco ecológico y respaldó los esfuerzos de KHULULA por la innovación sostenible en la navegación.

La realización del Eco_Optimist corrió a cargo de Tobias Schadewaldt y su equipo de Jade Yachting. Se confirmó la buena y sencilla trabajabilidad de los materiales suministrados por BÜFA Composites en el proceso cerrado, lo que contribuyó a la producción eficiente y precisa de los barcos. La producción en Alemania y el uso de accesorios europeos permitieron evitar largos envíos al extranjero.

El resultado es un Opti respetuoso con el medio ambiente, fabricado con compuestos de fibra con protección contra la hidrólisis y los rayos UV, que consta en un 90% de materias primas renovables y materiales reciclados. BÜFA prestó su apoyo no sólo con sus productos, sino también en la fase de producción, ya que el primer prototipo se fabricó en BÜFA Composites, en el departamento de tecnología de aplicaciones. El resultado demuestra que sostenibilidad y rendimiento pueden ir de la mano.

La integración de biorresinas, refuerzos de fibra natural y núcleos de sándwich de PET reciclado como componentes individuales sostenibles o como parte de un sistema sostenible holístico abre interesantes perspectivas para el futuro. Estas soluciones podrían establecer nuevos estándares de respeto al medio ambiente y eficiencia en diversas industrias. El futuro parece prometedor, ya que cada vez más empresas buscan soluciones sostenibles para que sus productos y procesos sean más respetuosos con el medio ambiente.

¡Así se manejan los grandes retos!

Con toda razón, la industria eólica es una de las de mayor crecimiento en todo el mundo. La capacidad mundial instalada de esta tecnología limpia supera los 650 GW. Y el potencial crece constantemente a medida que surgen nuevos mercados.

Al mismo tiempo que aumenta el potencial, también lo hacen los requisitos de protección contra incendios, la vida útil, el rendimiento y los ámbitos de aplicación: un aerogenerador debe durar entre 20 y 30 años y ser operativo en todas las zonas climáticas (en tierra y mar adentro). Esto plantea grandes retos para el material y el diseño.

De acuerdo con estos retos, la selección de productos se convierte en una parte crucial de la planificación y el desarrollo.

BÜFA Composite Systems ofrece los productos y sistemas adecuados para la energía eólica que cumplen los requisitos y las cargas crecientes. Nuestros expertos del sector estarán encantados de asesorarle en todas las cuestiones relacionadas con la selección y el procesamiento con amplios conocimientos técnicos.

Nuestros clientes producen para los principales fabricantes de aerogeneradores. Juntos creamos soluciones. No dude en ponerse en contacto con nosotros.

Especialidades de composite de alta calidad

Nuestra gama de productos incluye especialidades de compuestos innovadores para los requisitos de calidad más exigentes en cuanto a propiedades mecánicas, flexibilidad y protección contra incendios.

La gama de resinas BÜFA®-Klebeharz ofrece productos óptimos para los requisitos individuales de unión de palas de rotor. Son especialmente adecuados para unir laminados expuestos a altas cargas dinámicas en un amplio rango de temperaturas.

UNIONES ADHESIVAS PARA PALAS DE ROTOR

El diámetro del rotor de las turbinas instaladas en Alemania en 2019 fue de 119 metros de media, la altura del buje de 133 metros y la altura total de 193 metros. la calidad de una pala de rotor viene determinada por la fiabilidad de las numerosas uniones adhesivas. Se requieren costuras adhesivas gruesas para unir las corazas y las pasarelas, y el material no debe escurrirse por las paredes inclinadas.

Además, existen elevados requisitos de resistencia a la temperatura (entre -40 °C y +60 °C) y resistencia mecánica (sin agrietamiento).

Las resinas adhesivas BÜFA®-Klebeharze se basan en resinas de viniléster elastificadas, lo que las hace flexibles incluso a temperaturas fluctuantes. Al mismo tiempo, convencen por su excelente resistencia, incluso en superficies verticales. El procesamiento puede realizarse manualmente o con el equipo de dosificación BÜFA Tec adecuado.

GELCOATS, TOPCOATS Y RESINAS PARA PALAS DE ROTOR, CARCASAS DE MÁQUINAS (GÓNDOLAS) Y TAPACUBOS

Las palas de los rotores, las carcasas de las máquinas y los tapacubos están expuestos a influencias ambientales permanentes como la humedad, la luz, la temperatura, los rayos y los impactos. Para ello se necesitan materiales muy flexibles con una buena resistencia al impacto.

Dependiendo del proceso de producción y del uso posterior de los componentes, recomendamos los productos de nuestra amplia cartera BÜFA®-Gelcoat, p. ej.:

Con muy buenos valores de exposición a la intemperie:

BÜFA®-Standard Gelcoats

Especialmente para el revestimiento interior de góndolas:

BÜFA®-Firestop Gelcoats/Topcoats

Para laminados con requisitos de resistencia mecánica:

Resinas de inyección/BÜFA®-RTM

REFISA - Especialista en vehículos ferroviarios

REFISA es una empresa de referencia en el sector del vehículo ferroviario, con más de 30 años de experiencia en la producción de piezas de poliéster, especializada principalmente en el sector del vehículo ferroviario. En la actualidad, la empresa fabrica para los principales constructores ferroviarios nacionales y europeos. REFISA ha producido más de 2500 frentes completos para metros y tranvías, con un ritmo de producción anual actual de 150-200 unidades. La empresa dispone de 4 modernos centros de producción con una superficie de 14 000 m², 3 de ellos en Lleida (España) y alrededores, así como de una planta de producción propia en Serbia, desde donde se atiende a los clientes de Europa Central.

En busca de la mejor protección contra incendios

Antes de que la norma europea EN 45545 sobre protección contra incendios y humos para el transporte ferroviario fuera finalmente obligatoria, REFISA llevó a cabo una búsqueda de productos para sustituir las resinas fenólicas utilizadas en la fabricación de piezas de fibra de vidrio.

«Acordamos que nuestro compromiso debía ser utilizar sistemas con resina y gelcoat que no solo eliminaran la toxicidad, sino que también cumplieran la nueva normativa», afirma REFISA. «Después de probar varias y diferentes opciones en el mercado sin demasiado éxito, finalmente encontramos el BÜFA®-Firestop Gelcoat Serie S 270 con tecnología intumescente, que nos permitía combinarlo con diferentes resinas, así como para procesos de laminación manual e infusión.»

BÜFA®-Firestop S 285-SV: intumescente, preacelerado, ignífugo

En la actualidad, REFISA utiliza la última generación de gelcoats con relleno intumescente: el BÜFA®-Firestop S 285-SV, un gelcoat ignífugo preacelerado desarrollado para las aplicaciones de mayor protección contra incendios en el tráfico de vehículos ferroviarios.

REFISA explica: «Se trata de un gelcoat ignífugo, intumescente y sin halógenos basado en una resina de poliéster insaturado que se ha desarrollado para la aplicación por pulverización y que nos ha permitido estandarizar los gelcoats ignífugos en nuestra empresa tanto para la producción manual como por infusión y RTM-Light.

El BÜFA®-Firestop Gelcoat S 285-SV es muy versátil, fácil de pulverizar y se cura incluso a bajas temperaturas.

Con este gelcoat en combinación con diversas resinas BÜFA® Firestop, fabricamos en toda Europa piezas tan diversas como techos, canales y frontales para metros y tranvías, así como bastidores inferiores para trenes de alta velocidad, donde los requisitos en materia de fuego y humo y su comportamiento en pruebas de esfuerzo son muy restrictivos.»

Astondoa Superyate AS8: una obra maestra del mar

Majestuoso y esbelto, yace en el agua: el último superyate AS8 del astillero español Astondoa. Esta obra maestra del diseño moderno lleva surcando los mares desde octubre de 2020. Con 25,25 metros, es el nuevo yate más grande de la gama Flybridge de Astondoa y combina estética y funcionalidad deportiva.

Para una resistencia y durabilidad óptimas, el casco de esta ligera embarcación está fabricado con un laminado de fibra de vidrio por infusión con refuerzo de Kevlar®. Para proteger esta estructura básica y poder surcar los mares con la AS8 y sus hermanas durante muchos años, se necesitan productos de una calidad excepcional. El astillero español Astondoa está convencido de las especialidades de BÜFA Composite, cualificado para la construcción de superyates desde hace más de 10 años, así como del asesoramiento profesional de nuestro personal local.

Calidad del mar: BÜFA®-Gelcoats & Klebeharze

Para la construcción del AS8, Astondoa optó por los gelcoats BÜFA de bajo estireno, además de la amplia gama de resinas adhesivas BÜFA. Se caracterizan por sus excelentes propiedades de resistencia a la intemperie y de transformación, así como por sus muy buenas propiedades mecánicas.

Resumen de las ventajas de los BÜFA-Gelcoats

- Baja emisión de estireno

- Muy buenas propiedades de transformación

- Superficies de alta calidad

- Excelente estabilidad a la intemperie

- Excelentes propiedades mecánicas

Versatilidad de las BÜFA-Klebeharze

Astondoa BÜFA utilizó resinas adhesivas en diferentes variantes para los diversos e individuales requisitos:

- Resinas adhesivas VE (por ejemplo, para unir el casco y la cubierta)

- Resinas adhesivas para construcciones tipo sándwich (por ejemplo, para pegar espumas o madera de balsa)

- Resinas adhesivas de aplicación universal para el pegado de madera, metal y PRFV

- Soluciones especiales para evitar bolsas de aire detrás del gelcoat

¿Tiene curiosidad por ver el resultado de todo esto? En ese caso, acérquese visualmente al estilo de vida marítimo y contemple la primera botadura del casco del AS8. Para más información, visite www.astondoa.es

Un proyecto conjunto de Astonda y BÜFA

Pionera de la industria de los materiales compuestos

LLC «Composite Group» es actualmente una de las principales empresas privadas rusas del sector de los compuestos. La empresa fabrica paneles de protección contra incendios para las industrias de la construcción, ferroviaria y de vehículos comerciales y para dispositivos tecnológicos, entre otros.

La empresa también desarrolla constantemente nuevas formas de utilizar productos compuestos con nuevas propiedades y ámbitos de aplicación. Por ejemplo: paneles tipo sándwich de fibra de vidrio, paneles con calentadores de polímero incorporados, productos a base de «piedra artificial» pulverizada, depósitos químicamente resistentes con formas y propiedades físicas y mecánicas complejas, y mucho más.

Estación de servicio en el hielo

En 2018, la LLC «Composite Group» recibió el reto de producir una cúpula de fibra de vidrio con gelcoat naranja (BÜFA®-ISO-Gelcoat 3000). Con ello se pretendía proteger a los aficionados a los deportes de invierno del viento y el frío al repostar las motos de nieve y almacenar temporalmente el combustible. Durante el invierno de la 64ª «Expedición Antártica Rusa» en la estación de Vostok, se realizaron las primeras pruebas científicas y climáticas de una cúpula de fibra de vidrio de este tipo. La cúpula se instaló sobre una superficie cubierta de nieve para evaluar los efectos de las severas condiciones climáticas de la Antártida sobre el material.

BÜFA®-ISO-Gelcoat 3000 resiste el frío extremo y la radiación UV

La cúpula estuvo expuesta a una fuerte radiación ultravioleta («agujero de ozono»), a los efectos de las bajas temperaturas (temperatura media de -74 °С y mínima de -82 °С) durante los meses de verano (febrero-abril de 2019), y a los efectos abrasivos de los copos de nieve en forma de aguja con vientos de hasta 20 m/seg durante los meses de invierno. Según S.F. Vasyutkin, Director General de «Composite Group» LLC, el feedback de los científicos rusos demuestra que el material compuesto de la cúpula con el uso del revestimiento de gelcoat BÜFA®-ISO-Gelcoat 3000 ha sobrevivido a todas las influencias mencionadas sin que se produjera ningún cambio externo en el material, incluido el nivel de brillo. La cúpula seguirá siendo operada por el personal de la estación Vostok durante una prueba a largo plazo de bajas temperaturas y fuerte radiación ultravioleta.

Ventajas del producto BÜFA®-ISO-GELCOAT 3000

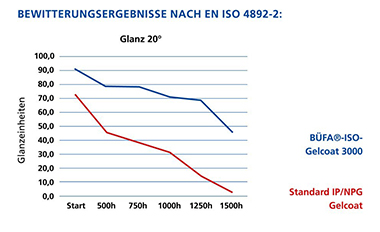

La gama BÜFA incluye una variedad de gelcoats para una amplia gama de aplicaciones. Como principal proveedor europeo de gelcoats, BÜFA invierte constantemente en el desarrollo de su gama de productos. BÜFA®-ISO-Gelcoat 3000 se caracteriza por muchas ventajas.

Las ventajas de un vistazo

- Precisión cromática única

- Resistente a los rayos UV

- Extremadamente resistente a la intemperie, con gran retención del brillo

- Conforme a REACH

- Posibilidad de aplicación manual y por pulverización

- Calidades disponibles: Gelcoats y topcoats

Con la aplicación manual (BÜFA®-ISO-Gelcoat 3000-H), la aplicación puede realizarse en un solo paso debido a la mayor viscosidad de procesamiento (en comparación con 3000-S). BÜFA®-ISO-Gelcoat 3000-S (aplicación por pulverización) convence por su buena estabilidad sin separación de pigmentos.

Gelcoats y topcoats

Welcome to Hatcher

Hatcher Components Ltd está especializada en el diseño, desarrollo y fabricación de soluciones aerodinámicas y de diseño para vehículos comerciales fabricados con plásticos reforzados con fibra de vidrio. La clientela de Hatcher Components en el Reino Unido y Europa abarca desde fabricantes líderes hasta usuarios finales.

Hatcher Components Ltd lleva 50 años fabricando componentes de PRFV y más de 20 utilizando materiales BÜFA suministrados por Euroresins UK:

todas las herramientas de producción están acabadas a mano con BÜFA®-VE-Tooling-Gelcoat. La gama BÜFA®-ISO-Gelcoat 3000 se utiliza en calidad de pulverización, rociado y aplicación manual para componentes de PRFV.

Personalización aerodinámica

Especializada en el diseño y desarrollo de deflectores de viento, Hatcher optimiza la aerodinámica y el consumo de combustible (alerones exteriores de cabina) de los vehículos.

Los dispositivos de almacenamiento de la cabina hechos a medida (dentro de los vehículos) se ajustan perfectamente a la parte trasera del techo de la cabina y no interfieren con el espacio de la litera inferior. Una vez instalados, los dispositivos parecen de fábrica, ya que combinan a la perfección con el estilo y el color del interior. Los compartimentos divididos con puertas que se pueden cerrar ofrecen, en función del equipamiento, una solución de espacio adicional y segura de hasta 500 litros y están equipados con amortiguadores de presión de gas.

Moldes de alta calidad y estabilidad superior del color

En respuesta a la pregunta «¿Por qué BÜFA?» explica Neil Smith, Director de Operaciones de Hatcher Components Ltd.:

«Con el BÜFA®-VE-Tooling-Gelcoat, tenemos la posibilidad de producir herramientas para moldes de alta calidad. Se acorta el tiempo de desarrollo de nuevos productos y, al mismo tiempo, se mejora notablemente la superficie de la herramienta. BÜFA®-ISO-Gelcoat 3000 garantiza una estabilidad superior del color y una elevada retención del brillo en componentes expuestos diariamente a las peores condiciones meteorológicas. La capacidad de conseguir combinaciones de colores rápidas y precisas aquí en el Reino Unido, combinada con el breve plazo de entrega de materiales de Euroresins UK, nos permite adaptarnos rápidamente a los requisitos siempre cambiantes de los clientes. La versión manual del BÜFA®-ISO-Gelcoat 3000 se utiliza para la aplicación manual, mientras que la versión de pulverización BÜFA®-ISO-Gelcoat 3000 se utiliza con la máquina BÜFA®-Tec GSU ES1 en la línea de producción RTM.»

Ventajas del producto BÜFA®-ISO-GELCOAT 3000

La gama BÜFA incluye una variedad de gelcoats para una amplia gama de aplicaciones. Como principal proveedor europeo de gelcoats, BÜFA invierte constantemente en el desarrollo de su gama de productos. BÜFA®-ISO-Gelcoat 3000 se caracteriza por muchas ventajas.

Las ventajas de un vistazo

- Precisión cromática única

- Resistente a los rayos UV

- Extremadamente resistente a la intemperie, con gran retención del brillo

- Conforme a REACH

- Posibilidad de aplicación manual y por pulverización

- Calidades disponibles: Gelcoats y topcoats

Con la aplicación manual (BÜFA®-ISO-Gelcoat 3000-H), la aplicación puede realizarse en un solo paso debido a la mayor viscosidad de procesamiento (en comparación con 3000-S). BÜFA®-ISO-Gelcoat 3000-S (aplicación por pulverización) convence por su buena estabilidad sin separación de pigmentos.

Una colaboración entre Hatcher Components, EURORESINS y BÜFA

VDL Bus&Coach: movilidad sostenible

Líneas limpias, funcionalidad técnicamente avanzada, materiales de alta calidad y una construcción ligera de bajo mantenimiento y ahorro de combustible caracterizan el programa de autobuses de VDL Bus & Coach. Los autocares ofrecen un confort óptimo en cualquier situación: desde viajes de un día hasta trayectos de larga distancia en la clase superior. Los autobuses urbanos e interurbanos que desarrolla VDL Bus & Coach se fabrican para el mercado internacional del transporte público.

Con la vista puesta en el futuro y en su búsqueda de la movilidad sostenible, VDL Bus & Coach trabaja constantemente para mejorar sus productos y procesos de producción. El objetivo es hacer posible la movilidad para todos. Tanto en la empresa como en los productos, las personas ocupan un lugar central. En particular, la baja tara de los autobuses de transporte público de VDL Bus & Coach garantiza un rendimiento óptimo y la máxima rentabilidad para el cliente.

Así de fácil: con los BÜFA-Foaming Resin Systems

Los sistemas de resina de espuma propios de BÜFA (BÜFA Foaming Resin Systems) están predestinados para vehículos comerciales ligeros, como los autobuses VDL Bus & Coach. Los sistemas de resina de espuma de BÜFA ofrecen:

- Seguridad en materia de protección contra incendios

- Reducción de peso de hasta el 45 %

- Procesabilidad eficaz y rápida

- Ventajas económicas

- Acabado superficial de primera clase

Para procesar los sistemas de resina de espuma BÜFA®-Schaumharzsysteme, necesitará una resina de espuma BÜFA-Schaumharz, el agente espumante propio de BÜFA y peróxido, en función del resultado deseado. Estaremos encantados de asesorarle sobre los productos adecuados y el tratamiento correcto.

Un proyecto conjunto de VDL Bus & Coach, OMB y BÜFA

EIKBOOM GmbH: componentes de PRFV para diversas industrias

La empresa de Rostock EIKBOOM GmbH es una empresa familiar de tamaño medio especializada en apoyar a sus clientes desde el desarrollo del producto hasta la producción en serie. Los componentes de PRFV de EIKBOOM se utilizan, por ejemplo, en la construcción de aerogeneradores y torres de refrigeración, pero también en la realización de soluciones arquitectónicas estéticas o tareas técnicas con diseños y estructuras superficiales especiales.

En 2005, EIKBOOM participó en la construcción del prototipo de la góndola de la primera turbina near-shore de Alemania, la mayor turbina eólica marina del mundo en aquel momento. Además, el fabricante suministra componentes de alta calidad fabricados con plásticos reforzados con fibra de vidrio a las industrias automovilística, náutica y naval, a las industrias alimentaria, deportiva y de ocio, a la construcción de instalaciones y a otros sectores.

De profesionales para profesionales

EIKBOOM ofrece la máquina y la tecnología de procesado adecuadas tanto para procesos abiertos como cerrados. La calidad se supervisa continuamente de acuerdo con los requisitos de la norma DIN EN ISO 9001:2015. Mediante un centro de mecanizado controlado por CNC, EIKBOOM también ofrece a sus clientes el mecanizado de alta precisión de componentes con tolerancias especiales. En el sector de la construcción de vehículos, EIKBOOM está especializada en la fabricación y el suministro de componentes de carrocería y elementos interiores de PRFV. EIKBOOM es consciente de la ventaja del plástico reforzado con fibra en términos de construcción ligera y conformado y confía aquí en el BÜFA®-Tooling System:

«El nuevo BÜFA®-Conductive Tooling Gelcoat y las resinas para la fabricación de moldes BÜFA®-Formenbauharze pueden procesarse sin ningún problema. Por un lado, el aspecto de la seguridad es importante para nosotros, ya que el sistema conductor evita las chispas durante el desmoldeo. Por otro lado, el sistema produce un resultado superficial de mayor calidad. Un valor añadido absoluto.» afirma Meyk Rohde, director de operaciones de EIKBOOM GmbH.

Sistemas de fabricación de moldes

BÜFA-Tooling System: económico y conductivo

Herramientas aún mejores en menos tiempo y un proceso muy económico: el nuevo Tooling System de BÜFA es un revolucionario sistema de fabricación de moldes basado en los resultados actuales de la química de polímeros. El BÜFA Tooling System está formado por los siguientes componentes:

- 1. el BÜFA®-Conductive-Tooling Gelcoat disipador

- 2. la resina de 1.ª capa BÜFA®-Resin VE 0910

- 3. la resina para herramientas de bajo perfil BÜFA®-Resin VE 7100

El material se procesa con el sistema de pulverización de gelcoat BÜFA®-Tec ES 1 Easy Lift. Con el nuevo BÜFA®-Tooling System, ahorrará tiempo, se beneficiará de un menor uso de material e incluso protegerá el medioambiente. Las características mecánicas de primera clase y las superficies brillantes aumentan enormemente la calidad del producto. Además, la conductividad de la herramienta contribuye significativamente a la seguridad laboral.

Resumen de las ventajas del sistema de herramientas BÜFA

- Mayor seguridad del proceso

- Prevención segura de cargas y descargas electrostáticas

- Adherencia mínima del polvo

- Tiempos de ciclo notablemente reducidos

- Superficies de los componentes de mayor calidad con una ondulación visiblemente reducida

- Aumento significativo de la rentabilidad

En concreto, el BÜFA®-Conductive-Tooling-Gelcoat ofrece, además de las propiedades habituales de un gelcoat para herramientas, las siguientes ventajas:

- Conductividad eléctrica (certificado TÜV)

- Ganancia de seguridad (uso en zonas Ex 2, 1 y 0)

- Calidad de los componentes mejorada

- Tiempos de ciclo más rápidos gracias a la reducción de los pasos de limpieza

- Mayor vida útil de la herramienta

- Nuevas posibilidades en métodos de transformación innovadores

- Propiedades de procesamiento ideales

- Alto brillo y estabilidad superficial optimizada

- Se requiere menos cuidado del molde

Un proyecto conjunto de Eikboom y BÜFA

Europool: servicio completo para disfrutar del baño

La empresa Europool de Polonia (Mogilno) construye piscinas de PRFV y es cliente de BÜFA desde hace mucho tiempo. Europool ofrece al cliente un servicio integral en toda Europa, desde la fabricación de la piscina hasta el montaje, la instalación, los accesorios y un rápido servicio posventa. La producción de la cuba incluye distintas variantes. Desde piscinas de jardín, que desde principios de 2018 también se pueden comprar en tiendas de bricolaje, hasta soluciones individuales de lujo que requieren más mano de obra. Para la máxima calidad de la superficie de las piscinas, Europool utiliza BÜFA®-Swim-NPG-Gelcoats en varios tonos de color. Estos gelcoats se procesan por pulverización. Además, Europool utiliza la resina BÜFA®-Resin VE en el proceso de laminado manual y pulverización de fibra.

Los gelcoats BÜFA-Swim-NPG convencen

«Para ofrecer a nuestros clientes productos profesionales con la máxima calidad de fabricación, confiamos desde hace muchos años en el uso de productos BÜFA. Los elevados niveles de calidad de los materiales de procesado de BÜFA, así como la intensa asistencia in situ, son garantía de una buena cooperación», afirma Krzysztof Rakowski (Director General de Europool). «Las piscinas de plástico reforzado con fibra de vidrio, cuya producción y montaje requieren mucho menos tiempo y dinero que las de hormigón armado, también pueden personalizarse de forma excelente.»

Siga el ejemplo de Europool: BÜFA suministra una amplia cartera de productos en todo el mundo para la construcción de piscinas y le ofrece una amplia gama de opciones de producción individual. Como proveedor de sistemas, BÜFA también ofrece las resinas adhesivas adecuadas, así como la tecnología de maquinaria correspondiente para una procesabilidad óptima.

BÜFA Tec

Paso a paso hacia la superficie óptima

Doble es bueno, triple capa aún mejor. Estas 3 capas confieren a la piscina una superficie óptima y una resistencia fiable a la ósmosis:

1. Gelcoat

Recomendamos BÜFA®-Swim-NPG (n.º art. tono 752) con la mayor resistencia a la ósmosis. Temperatura de procesamiento: 35 °C como máximo.

2. Capa de barrera o primera capa de resina

Capa de barrera

BÜFA®-VE-Barriercoat-SV, beis, en calidad de espray (n.º art. 722-1966) es adecuado como capa de barrera.

Esta capa adicional de gelcoat a base de resina de viniléster mejora la calidad de la superficie y la resistencia a la ósmosis, por lo que es muy recomendable.

Resina de primera capa

Como alternativa, utilice BÜFA®-Resin VE 0910 (n.º art. 700-0910), una resina preacelerada y tixotrópica con curado MEKP estándar, entre el gelcoat y la capa laminada. Esto constituye una excelente primera capa de resina.

3. Acabado del laminado

Elija SYNOLITE 8388-P-1 (n.º art. 770-8388) para levantar y acabar el laminado detrás de la primera capa de resina.

Un proyecto conjunto de Europool y BÜFA

INTERTEC – Protección en condiciones adversas

INTERTEC es un proveedor de sistemas únicos que proporcionan una protección fiable para la instrumentación de campo altamente sensible. En todo el mundo, protegen sistemas que trabajan en condiciones operativas extremas: en el Ártico, en el desierto de arena y, por supuesto, también en Europa. Hoy en día, más de medio millón de estos sistemas de protección INTERTEC ayudan a los instrumentos, dispositivos analíticos, equipos móviles de radio y radar, sistemas de señalización o transmisores y muchos más a funcionar sin problemas y sin riesgos.

La amplia experiencia en ingeniería y las innovaciones, por ejemplo, en protección contra explosiones, protección contra incendios y tecnología de seguridad, han convertido a INTERTEC en el fabricante líder mundial en este segmento.

Los sistemas de protección personalizables de INTERTEC consisten en elementos sándwich de PRFV con capas interiores y exteriores y un núcleo de espuma de PU aislante térmico. Combinan resistencia y rigidez con una función protectora superior a la media frente a las condiciones ambientales adversas.

BÜFA CONDUCTIVE Gelcoats: el trabajo en equipo perfecto

Para ello, BÜFA Composites suministra los nuevos e innovadores BÜFA®-CONDUCTIVE Gelcoats, desarrollados mediante nanotecnología y presentan, por tanto, excelentes propiedades en el ámbito de la conductividad y la optimización del procesamiento.

«Los BÜFA®-CONDUCTIVE Gelcoats, un material de alta tecnología, ofrece ventajas inmejorables para la producción de sistemas de protección en el área de protección contra explosiones (según IEC, ATEX, CSA, GOST, Nepsi) y para su uso en condiciones ambientales duras con altas exigencias mecánicas», afirma Walter Gabler, Director Técnico de INTERTEC.

«Entre nuestros clientes figuran casi todas las empresas más conocidas del mundo en los sectores de la energía, la química y la ingeniería. Confían en nosotros cuando se trata de proteger instrumentos y equipos de control altamente sensibles contra tensiones extremas, con armarios de alta tecnología y con sistemas de calefacción o refrigeración de INTERTEC».

Ambas empresas llevan décadas colaborando, lo que ha dado lugar, entre otras cosas, al desarrollo de los BÜFA®-CONDUCTIVE Gelcoats.

Conductor, innovador, variable

Los productos de la línea BÜFA®-Conductive Line abren posibilidades completamente nuevas para aplicaciones en las que se requiere una baja resistencia eléctrica.

«BÜFA-ISO-Gelcoat-SV conductor gris» es la nueva generación de gelcoats conductivos de la cartera de BÜFA. La excelente conductividad se consigue añadiendo cantidades muy pequeñas de CNT de pared simple. En comparación con los materiales convencionales a base de Carbon Black, grafito o fibra de carbono, la cantidad utilizada es inferior en un factor de 300, y en un factor de 30 en comparación con los Multi-Wall-CNT comunes. Con la nueva tecnología, las resistencias pueden ajustarse de forma variable en una gama que va de 10 a la 9ª potencia a 10 a la 2ª potencia en ohmios. El resultado son nuevas oportunidades y ventajas.

Óptica, procesamiento y seguridad de los procesos

Externamente, los BÜFA-CONDUCTIVE Gelcoats abarcan desde nuevos tonos antes inimaginables hasta fórmulas de gelcoat translúcido. Visualmente, las nuevas fórmulas no se distinguen de los materiales normales no conductores. Debido a la baja dosificación, es posible obtener componentes de alto brillo. Las propiedades de procesado siguen siendo las mismas, lo que significa que pueden utilizarse las máquinas de procesado habituales. Los valores de viscosidad se encuentran en niveles normales/habituales. Esto garantiza una ventilación significativamente mejor en comparación con los materiales convencionales. Debido al menor contenido de pigmento, el comportamiento de curado ya no se ve influido negativamente. Para garantizar una alta fiabilidad del proceso, los valores de conductancia son reproducibles de un componente a otro. La fina distribución de las nanopartículas en el gelcoat garantiza unos valores de conductividad constantemente uniformes.

Resumen de las ventajas del producto

- Constante, conductividad eléctrica, ajustable de 10 a la potencia de 9 a 10 a la potencia de 2 ohmios

- Puede utilizarse para elementos calefactores eléctricos (calefacción por resistencia)

- La baja concentración de aditivos funcionales permite una amplia gama de colores

- Translúcido y disponible en varios colores

- Antiestático

- Seguridad del proceso/procesamiento sencillo

- Baja viscosidad para un procesamiento óptimo

Consulte aquí las posibilidades de aplicación del programa completo BÜFA para el procesado de materiales compuestos.

Sectores

Un proyecto conjunto de INTERTEC y BÜFA

Astondoa: pasión por el mar

Astondoa está situado en el centro de Santa Pola, con vistas al mar y a solo 10 minutos del aeropuerto de Alicante. Allí se fabrican yates de hasta 122 metros de eslora en una superficie de más de 30 000 m².

La pasión por la fabricación y el diseño de yates comenzó ya en 1916. Ahora, en su tercera generación, Astondoa sirve al sector de la navegación de recreo como el mayor astillero de barcos y yates de España y uno de los mayores de Europa. 100 años de experiencia son la base y la garantía de su pujanza actual en tecnología, diseño e innovación. Ya se han construido más de 3000 barcos y las cifras de producción alcanzan actualmente las 100 unidades anuales, con modelos y prestaciones para satisfacer cualquier demanda. Diseños atractivos, dotados de moderna tecnología, son la esencia de la filosofía de Astondoa, definida por líneas suaves, estilo, decoración y aprovechamiento óptimo del espacio interior y exterior.

Se concede gran importancia a evitar emisiones y contaminantes ambientales en los procesos de producción.

Astondoa Century 110 – por supuesto con BÜFA

Astondoa construye barcos que despiertan el instinto aventurero sin renunciar al lujo y a la sofisticación. Es el sello inconfundible de la empresa.

En honor a los 100 años de historia de la empresa, Astondoa ha lanzado una nueva línea de grandes yates de lujo: Astondoa Century. El primer modelo de esta nueva línea es el Astondoa Century 110, un yate de 110 pies con Flybridge, una eslora total de 33,5 m y una manga de 7,03 m. El Century 110 es solo una de las muchas obras maestras para las que Astondoa utiliza materiales BÜFA desde hace más de 10 años. Por convicción de la calidad de los productos BÜFA® y el asesoramiento profesional de nuestros empleados in situ. Los BÜFA®-Gelcoats y los BÜFA®-Bonding Pastes están cualificados desde hace muchos años. Se han utilizando BÜFA®-Tooling Gelcoat, Neogel, BÜFA®-Klebeharz 0051 y 0110, y la solución de parafina BÜFA®-Paraffinlösung para producir el Century 110.

Resinas adhesivas BÜFA

BÜFA: predestinada a la construcción naviera

La construcción naviera es un importante campo de aplicación de los plásticos reforzados con fibra de vidrio. Piezas individuales, cubiertas enteras y cascos completos para yates de vela/motor y lanchas motoras se fabrican con piezas de PRFV de alta calidad. Debido a la exposición permanente a la luz solar, al agua salada y al tratamiento repetido de la superficie por parte de los armadores, las calidades del gelcoat utilizado deben satisfacer las más altas exigencias. Características como la precisión del color, la resistencia a la ósmosis o el brillo de la superficie son atributos importantes del material.

Además de las calidades de gelcoat y topcoat según ISO/NPG e ISO, BÜFA Composite Systems cuenta con una amplia gama de resinas adhesivas de alta calidad. Entre ellas se incluyen resinas adhesivas VE de alta calidad (por ejemplo, para la unión de cascos y cubiertas), resinas adhesivas para construcciones tipo sándwich de espumas y madera de balsa, resinas adhesivas de aplicación universal (para la unión de madera, metal y PRFV), así como soluciones muy especiales (por ejemplo, «esteras de vidrio líquido» para evitar bolsas de aire detrás del gelcoat).

Consulte aquí las posibilidades de aplicación del programa completo BÜFA para el procesado de materiales compuestos.

Un proyecto conjunto de Astonda y BÜFA